Определение времени нагрева при закалке.

|

В контексте

|

Общая продолжительность нагрева, т. е. общее время пребывания изделий в нагревающей среде tобщ, состоит из двух слагаемых — времени нагрева до заданной температуры tн и времени выдержки при этой температуре tв

tобщ = tн + tв (1)

Время выдержки при заданной температуре tв можно упрощенно принять равным 1 мин для углеродистых сталей и 1,5 - 2 мин для легированных сталей. При нагреве крупных деталей (когда время нагрева до заданной температуры tн значительно больше, чем 1—2 мин), величиной tвможно пренебречь.

Время нагрева до заданной температуры tн можно определить несколькими способами.

Способ №1 определения времени нагрева до заданной температуры.

tн = aD (2)

где а — коэффициент, определяемый экспериментально, в сек/мм;

D— диаметр изделия в мм.

Если изделие квадратного или прямоугольного сечения, то вместо величины D берут толщину изделия H. Значения коэффициента а в зависимости от условий нагрева и формы изделия приведены в табл. 1.

| Нагревательный агрегат

|

Температура печи в oС | Коэффициент а | ||

| для круглого сечения | для квадратного сечения | для прямоугольного сечения | ||

| Электропечь | 800 | 40—50 | 60—60 | 60—75 |

| Соляная ванна | 800 | 12—15 | 15—18 | 18—22 |

| Свинцовая ванна | 800 | 6-8 | 8—10 | 10-12 |

| Соляная ванна | 1300 | 6—8 | 8—10 | 10—12 |

По формуле (2) определяется время при всестороннем нагреве. Если нагреваются несколько изделий с различным расположением на поду печи, то получаемый результат надо умножить на коэффициент равномерности нагрева соответственно данным, приведенным в таблице 2. Этот способ определения времени нагрева наиболее простой и распространенный, но недостаточно точный, так как он не учитывает влияние нагрева с торцов и соотношения длины и диаметра (толщины) изделия.

| Расположение заготовок | Коэффициент равномерного нагрева | Расположение заготовок | Коэффициент равномерного нагрева |

|

1 | 1 | |

|

1,4 | 1 | |

| 4 | 2 | ||

|

2,2 |  |

1,4 |

|

2 |  |

1,3 |

|

1,8 |  |

1,7 |

Способ №2 определения времени нагрева до заданной температуры.

Этот способ предложен А.П. Гуляевым

tн = aD = 0,1D (3)

где D— диаметр шара в мм;

tн— время сквозного прогрева шара в мин.

По данной формуле можно определять только время нагрева стальных шаров и соли (время сквозного прогрева шаров в соляной ванне имеет прямолинейную зависимость).

Для определения времени нагрева различных по форме изделий в различных средах с учетом их расположения в печи формула (3) будет иметь вид:

tн = 0,1K1K2K3D1 мин. (4)

гдеD1 — размерная характеристика нагреваемого изделия в мм, т. е. минимальный размер максимального сечения. У изделия, показанного на рис. 1, максимальное сечение 30X40 мм и, следовательно, минимальный размер этого сечения и будет являться размерной характеристикой изделия: , D1=30.

|

| Рис.1. Деталь с максимальным сечением 30X40 мм |

K1— коэффициент формы — имеет следующие значения: для шара—1; для цилиндра — 2; для параллелепипеда — 2,5; для пластины — 4 (указанные коэффициенты можно принимать при отношении длины к диаметру (d) или толщине (а) более 3; если l : d или l : а пределах 1,5 — 2,5, то эти коэффициенты надо умножить на 0,75);

K2 — коэффициент среды (для нагрева в соли равен 1, в свинце — 0,5, в газовой среде — 2);

K3— коэффициент равномерности нагрева (по таблице 1).

Этот способ определения времени нагрева достаточно точен и наиболее удобен для практического применения.

Пример. Определить время нагрева в электропечи детали, изображенной на рис. 1. Детали на поду печи расположены друг от друга на расстоянии d. Сталь легированная. Находим соответствующие коэффициенты:

K1= 2,5; K2=2; K3= 2; D1 = 30

(максимальное поперечное сечение 30X40):

tн= 30 мин; tобщ = 30 + 2 = 32 мин.

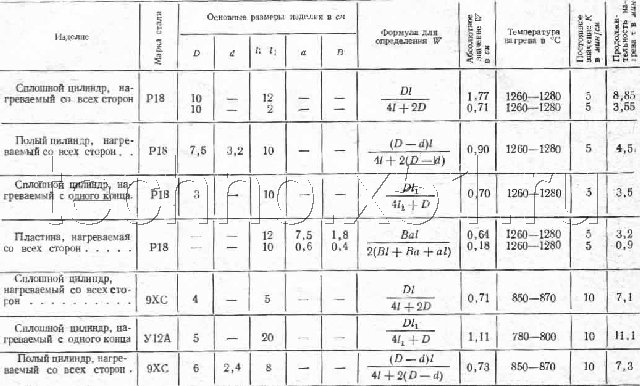

Способ №3 определения времени нагрева до заданной температуры.

Этот способ предложен Е.А. Смольниковым.

| V | |||||

| tн | = | K | · | -- | (5) |

| F |

где tн— время нагрева в мин; V— объем тела в см3;

F — поверхность тела в см2;

К — суммарный физический фактор нагрева в мин/см.Отношение V / F называется геометрическим показателем тела W.

| V | |||

| W | = | -- | см |

| F |

Получим следующую формулу для определения времени нагрева

tн= K·W (6)

Значение W вычисляется по формулам, приведенным в таблице 3, а коэффициент К по таблице 4.

| Форма тела | Формула для W | |||

| Шар |

|

|||

| Сплошной цилиндр, нагреваемый со всех сторон |

|

|||

| Сплошной цилиндр, нагреваемый с одной стороны |

|

|||

| Полый цилиндр, нагреваемый со всех сторон |

|

|||

| Прямоугольная пластина, нагреваемая со всех сторон |

|

|||

| Куб |

|

|||

| Призма с основанием в виде квадрата, треугольника или правильного шестиугольника |

|

Условные обозначения в таблице:

D — наружный диаметр в см; d— внутренний диаметр в см; D1—диаметр окружности, вписанной в данный многоугольник, в см; l — полная длина тела в см; l1— длина нагреваемой части тела в см; В — ребро куба или толщина пластины в см; а — ширина пластины в см.

| Сталь | Температура нагревания в oC | Нагревающая среда | K |

| Углеродистая и легированная | 300 - 400 | Воздух | 45 |

| Продукты сгорания | 35 | ||

| Углеродистая | 750 - 900 | Воздух | 40 |

| Продукты сгорания | 35 | ||

| Соль | 10 | ||

| Легированная | 750 - 900 | Воздух | 45 |

| Продукты сгорания | 40 | ||

| Соль | 13 | ||

| Быстрорежущая | 500 - 650 | Воздух | 35 |

| Продукты сгорания | 30 | ||

| Соль | 7 | ||

| Быстрорежущая | 800 - 900 | Соль | 10 |

| 1200 - 1300 | Соль | 5 |

Этот способ определения времени нагрева является более сложным, но и более точным.

Все три приведенных способа применимы для определения времени нагрева изделий диаметром (стороной квадрата) 3 — 100 мм.

|

| Рис. 2. Продолжительность выдержки инструмента из быстрорежущей стали при окончательном нагреве под закалку в расплавленных солях в зависимости от диаметра (толщины) детали |

| кривая 1 - инструменты прямоугольного сечения (резцы); кривая 2 - фасонные цилиндрические инструменты; кривая 3 - сверла |

В табл. 5 приведены примеры расчета продолжительности окончательного нагрева изделий простой формы в соляных ваннах при закалке.

|

Для определения продолжительности подогрева и окончательного нагрева под закалку различных инструментов можно пользоваться формулами, приведенными в табл. 6.

Продолжительность выдержки инструмента из быстрорежущей стали при окончательном нагреве под закалку в расплавленных солях можно определить по кривым, приведенным на рис 2.

|

| D—диаметр режущей части инструмента в мм; d — диаметр отверстия инструмента в мм; l — высота или толщина инструмента в мм; а, b, с — коэффициенты — см. табл. 7. |

На многих заводах приняты следующие нормы выдержки на 1 мм диаметра: при нагреве в пламенных печах 1 мин, в электропечах 1,5—2 мин, в соляных ваннах 0,5 мин, в свинцовых ваннах 0,1—0,15 мин.

| Материал инструмента | Коэффициенты | Тип нагревательного оборудования | ||

| Соляная ванна | Печь периодического действия | |||

| Углеродистая сталь | a | с подогревом | 0,10 - 0,17 | 0,7 - 0,8 |

| a | без подогрева | 0,30 - 0,35 | 1,2 - 1,5 | |

| b | 0,30 - 0,40 | 1,4 - 2,5 | ||

| Легированная сталь | a | 0,15 - 0,20 | 1,0 - 1,2 | |

| b | 0,30 - 0,40 | 1,4 - 2,5 | ||

| Высоколегированная сталь марок Х12 и Х12М | a | 0,17 - 0,18 | 0,4 - 0,5 | |

| b | 0,40 - 0,45 | 1,4 - 2,5 | ||

| c | 0,30 - 0,35 | 0,8 - 1,1 | ||